Nowości z branży

Porównaj produkty

Przemysł maszynowy może zwiększyć produktywność nawet o połowę dzięki innowacjom i sztucznej inteligencji

Producenci maszyn i urządzeń mogą zwiększyć produktywność o 30-50 proc. Ułatwia to sztuczna inteligencja, narzędzia cyfrowe i wdrażanie rozwiązań wspierających gospodarkę obiegu zamkniętego i redukcję odpadów. Tak wynika wynika z najnowszego raportu firmy doradczej Bain &...

Automatyka zabezpieczająca w instalacjach energetycznych

Z artykułu dowiesz się: jak prawo charakteryzuje konieczne elementy bezpieczeństwa instalacji energetycznej,kto ponosi odpowiedzialność za bezpieczeństwo takiej instalacji,z czym wiąże się scalenie urządzeń ciśnieniowych na ...

Nity plastikowe i nity metalowe – które wybrać i dlaczego?

Proces nitowania pozwala na stałe łączenie poszczególnych elementów konstrukcyjnych. Same nity są spoiwem o doskonałym zacisku. Poznaj właściwości nitów plastikowych oraz metalowych, aby wybrać odpowiednie do konkretnego łączenia. D...

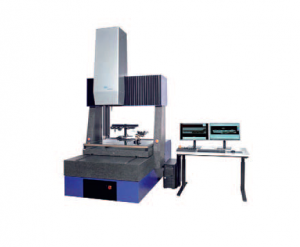

Politechnika Krakowska ma nowe laboratorium

25 kwietnia na Wydziale Mechanicznym Politechniki Krakowskiej odbyło się uroczyste otwarcie Laboratorium Ultraprecyzyjnych Pomiarów Współrzędnościowych. Politechnika Krakowska zyskała nowoczesne laboratorium, które umożliwia bard...

Kluczowe spotkanie branży logistycznej – MODERNLOG 2024 już w czerwcu!

Już niebawem Poznań stanie się centralnym miejscem spotkań sektora logistycznego. Podczas 4 dni targów odbędą się pokazy najnowszych rozwiązań technologicznych, prezentacje maszyn i systemów operacyjnych, a także prelekcje i panele dyskusyjne z ekspertami. Kluczowe wydarzenie ...

Co trzeci przetwórca tworzyw sztucznych inwestuje w park maszyn i urządzeń

Polskie przedsiębiorstwa przetwarzające tworzywa sztuczne zwiększyły swoją zdolność do konkurowania. Świadczy o tym wzrost sub-indeksu MiU dla tej branży o 6,15 pkt. Jest to efekt m.in. zwiększenia nakładów na modernizację parku maszyn i urządzeń (MiU) oraz automatyzację pro...

Wybrane maszyny i urządzenia stosowane w procesach gięcia

W niniejszym artykule dokonano przeglądu maszyn i urządzeń wykorzystywanych w procesach gięcia rur, profili, drutu oraz sprężyn. Przedstawiono charakterystykę giętarek wybranych producentów dostępnych na rynku polskim. Urządzenia podzielono na: giętarki trzpieniowe, giętarki b...

Metody łamania wiórów w obróbce skrawaniem – cz. II

Z artykułu dowiesz się: jakie są sposoby łamania wiórów;od czego zależy wybór metody łamania;jakie są wady i zalety poszczególnych metod. Dobór odpowiedniej metody łamania...

Hakerzy z kolejnymi sposobami na atakowanie

Atakujący próbują wykraść cenne dane, takie jak szczegóły płatności od organizacji i klientów, ale także dane wizualne uzyskane na przykład z kamer. W tym sektorze odnotowuje się dwa razy więcej pobrań złośliwego oprogramowania z...

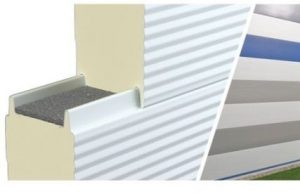

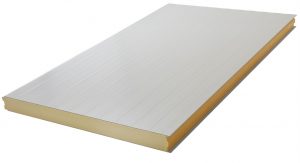

Elementy hali stalowej – charakterystyka

Hale stalowe są jednymi z najbardziej popularnych obiektów budownictwa przemysłowego. Z tego też powodu elementy konstrukcyjne hali stalowej są bardzo dobrze poznane i opisane w wielu źródłach literaturowych, co pozwala na optymalne wykorzystanie ich nośności.

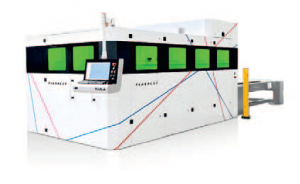

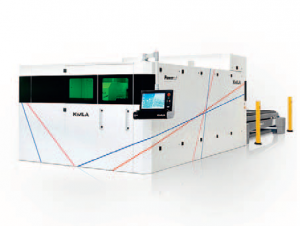

Właściwości warstwy wierzchniej wybranych stopów metali po cięciu laserem

Z artykułu dowiesz się: jakie są wady i zalety technologii cięcia laserowego;od czego zależą właściwości materiału po cięciu;jakie badania przeprowadzono. Proces wytwarzan...

Analiza procesu spawania plazmowego – cz. I

Z artykułu dowiesz się: jaki jest wpływ parametrów spawania na jakość złączy;gdzie stosuje się technologię spawania plazmowego PTA;jak zachodzące w łuku plazmowym zjawiska wpływają na proces cięcia.

Szybko rośnie udział odnawialnych źródeł w krajowym miksie energetycznym. Potrzebne przyspieszenie w inwestycjach w sieci przesyłowe

W ubiegłym roku odnawialne źródła energii stanowiły już ponad 40 proc. mocy zainstalowanej w krajowym miksie energetycznym. Odpowiadały za 27 proc. całkowitej produkcji energii. Tym samym Polska pobiła kolejne rekordy, ale w kontekście rozwoju OZE na rodzimym rynku wciąż poz...

Logo na elewacji – zmora Kierownika Budowy i GW

W branży budowlanej, zwłaszcza w przypadku budynków przemysłowych, takich jak hale i obiekty wielkopowierzchniowe oznakowania są tak samo istotne jak pozostałe elementy wyposażenia. Jednak, gdy nadchodzi moment umieszczenia logo na ...

Bezpieczeństwo pracy z laserami czyszczącymi

Na czym polega technologia czyszczenia laserowego i jakie są jej zalety? Co wyróżnia lasery czyszczące spośród innych technologii? Uniwersalność procesu czyszczenia laserowego sprawia, że może być z powodzeniem stosowan...

Spadły ceny produkcji sprzedanej przemysłu. Co z branżą obróbki metali?

Według wstępnych danych w marcu 2024 r. ceny produkcji sprzedanej przemysłu spadły zarówno w stosunku do lutego 2024 r. – o 0,1%, jak i w porównaniu z analogicznym miesiącem poprzedniego roku – o 9,6%.

Kalendarium wydarzeń

Relacje

Politechnika Krakowska ma nowe laboratorium

25 kwietnia na Wydziale Mechanicznym Politechniki Krakowskiej odbyło się uroczyste otwarcie Laboratorium Ultraprecyzyjnych Pomiarów Współrzędnościowych. &...

Sprawdź więcejSeminarium Obróbki Laserowej 22 marca 2024

22 marca 2024, podczas targów STOM, odbyło się Seminarium Obróbki Laserowej, organizowane przez Politechnikę Świętokrzyską. Zapraszamy do zapoznania się z fo...

Sprawdź więcejKonferencja „Stal, Metale, Nowe Technologie”

20 marca, drugiego dnia targów STOM, odbyła się konferencja „Stal, Metale, Nowe Technologie”, której organizatorem była redakcja portalu dlaprodukcji.pl i dw...

Sprawdź więcej„Hutnictwo żelaza i stali w Polsce. Wyzwania i szanse dla szarej i zielonej stali”

23 listopada w Centrum Informacji Naukowej i Bibliotece Akademickiej w Katowicach odbyła się konferencja „Hutnictwo żelaza i stali w Polsce. Wyzwania i szans...

Sprawdź więcej